Con la finalidad de desarrollar tecnología más sustentable y de menor costo para la industria del gas en México, investigadores del Centro de Investigación en Química Aplicada (CIQA) trabajan en la generación demembranas semipermeables para la purificación de gas natural.

En 2030, la demanda de gas natural se incrementará 20.3 por ciento, en relación al 2015, alcanzando un volumen de 9030.4 mmpcd (millones de pies cúbicos diarios), según la Prospectiva de Gas Natural 2016-2030 de la Secretaría de Energía.

De acuerdo con el organismo, este incremento será debido al aumento de la demanda de gas de los sectores eléctricos e industriales y por construcción y entrada de nuevos gasoductos para llevar gas natural a zonas donde actualmente no se tiene acceso.

En entrevista para la Agencia Informativa Conacyt, la doctora Griselda Castruita de León, investigadora Catedrática Conacyt adscrita al Departamento de Materiales Avanzados del CIQA, explica la relevancia de este tipo de tecnología, sus ventajas y la investigación que actualmente desarrollan en la institución en relación con este tema de importancia energética para el país, ante la mayor necesidad de gas natural para México a futuro y los requerimientos de procesos más amigables con el medio ambiente para la extracción de energético.

Agencia Informativa Conacyt (AIC): ¿Qué es la tecnología de membranas?

Griselda Castruita de León (GCL): En forma general, es utilizar una membrana como una barrera semipermeable para obtener, en este caso hablando de gases, una corriente de gas purificada, enriquecida con uno de los componentes presentes en esa mezcla, de tal manera que podamos dar un uso final a esa corriente de gases.

En función de la tecnología de membranas orientada a gas natural, hay un procesamiento que se tiene que dar al gas natural, por necesidad, desde que se extrae. El gas natural no solo está compuesto de metano, tiene otros componentes que restringen que se utilice o se distribuya al usuario tal y como es extraído, tiene que dársele un procesamiento previo.

Griselda Castruita de León, investigadora Catedrática Conacyt adscrita al Departamento de Materiales Avanzados del CIQA. Foto: Conacyt.

Uno de los procesos, en los cuales se tiene que eliminar el CO2 (dióxido de carbono) y el ácido sulfhídrico que presenta, es a través del proceso que se le conoce como endulzamiento que, por lo general, se hace a través de soluciones con aminas que están en columna por donde se hace pasar esa corriente de gas, y estos gases quedan absorbidos en esta solución de amina, este es el procedimiento o el proceso tradicional que se hace a nivel industrial.

La alternativa a este proceso es precisamente hacer uso de las membranas, que a través de esta membrana selectiva permee el CO2, dejando retenido el metano e incluso también permea el ácido sulfhídrico, de tal forma que podamos eliminar esos gases ácidos del metano o, por lo menos, reducir la concentración de esos gases ácidos en la corriente del gas natural y obtengamos una corriente enriquecida con metano que podríamos llamar como gas “dulce” y podamos continuar con el proceso.

La idea es que estos gases ácidos que son permeados a través de la membrana puedan tener una disposición final con aplicación, que el CO2 pueda ser utilizado en otro proceso industrial dentro de la misma planta, o aprovecharlo de otra manera, al igual que el ácido sulfhídrico, llevarlo a otro proceso para generar un producto con valor agregado.

AIC: ¿Cuál es la importancia de este tipo de tecnología?

GCL: En México, utilizar las membranas para endulzamiento de gas natural o algún otro proceso de purificación de gases no es tan común o tan utilizado como en otros países como Estados Unidos, Canadá o naciones de Medio Oriente que ya utilizan la purificación de gas natural con membranas, porque es más amigable con el medio ambiente desde varios puntos de vista.

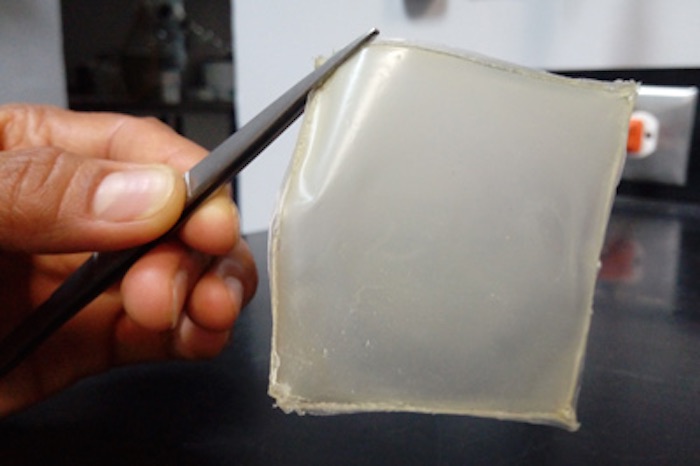

Ejemplo de membrana. Foto: Conacyt.

Primero, tiene un costo energético menor que el tradicional con las aminas, en el sentido de que cuando hay adsorción con las aminas, se requiere luego aplicar mayor temperatura porque hay que desorber ese gas de la solución de aminas. Entonces, implica costos energéticos muy altos porque habría cambios de fase. En el caso de las membranas, no tenemos cambios de fase, lo que se ve reflejado en ahorros energéticos, ahorros operacionales, porque operar una planta de endulzamiento implica mucho más personal que un módulo de membranas en cuanto a la flexibilidad de operación del sistema.

Las membranas, si las visualizamos en una aplicación industrial, van empaquetadas en módulos enrolladas en espiral o están en forma de fibras huecas semejantes a “popotitos” muy delgados dentro de un cilindro, de esa forma están empaquetadas. Entonces, si comparamos la dimensión que ocuparía un sistema de membranas para tratar una determinada cantidad de gas natural diaria, es mucho menor que el área que ocupa una planta de endulzamiento, entonces eso da flexibilidad de aplicarlo o de instalarlo en diferentes zonas, incluso en altamar o zonas de difícil acceso.

En cuestiones de eficiencia, es bastante eficiente el que se aplica actualmente. Sin embargo, en países como el nuestro, no se le ha dado esa relevancia, ya que implicaría un costo de inversión inicial fuerte, pero con el paso del tiempo las ventajas compensarían el alto costo de inversión.

AIC: ¿En qué consiste el proyecto Tecnología de membranas: desarrollo de materiales avanzados para la industria gasífera nacional?

GCL: Hemos estado trabajando la síntesis de diferentes polímeros, estamos viendo desde el punto de vista de diseño del polímero cómo nos pueda esto beneficiar o mejorar las propiedades de transporte de gases que tenga, ya nuestro material, al evaluarlo como una membrana, hemos atacado desde ese punto de los sistemas poliméricos, hemos visto el diseño de otro tipo de membranas.

Se conocen tres tipos de membranas que son las poliméricas, híbridas e inorgánicas, nos hemos enfocado en las poliméricas y las híbridas, estas últimas están constituidas por una base polimérica a la cual se añaden o incorporan partículas inorgánicas, de esta manera tenemos un sistema híbrido. Hablando de las membranas híbridas, también nos hemos dado a la tarea de sintetizar, modificar y funcionalizar partículas inorgánicas, hemos trabajado sílices y zeolitas, con la finalidad de incorporarlas en estos polímeros, preparar sistemas híbridos para preparar membranas y evaluar sus propiedades de transporte de gases.

AIC: ¿Qué resultados han obtenido hasta el momento?

GCL: Hemos evaluado diferentes tipos de polímero con distintas estructuras o arreglo de polímero, con la finalidad de evaluar el empaquetamiento del polímero o considerar otras cuestiones de afinidad del polímero por el penetrante, la estabilidad térmica y química del polímero que son cuestiones cruciales para la aplicación que le vamos a dar. Hemos indagado en cuanto a las propiedades mecánicas porque va a estar sometido a altas presiones, el material debe soportar esas presiones. Hasta el momento, hemos indagado en cuanto a distintos polímeros, estructuralmente diferentes y en materiales híbridos basados en polímeros con materiales inorgánicos de zeolitas y sílices mesoporosas.

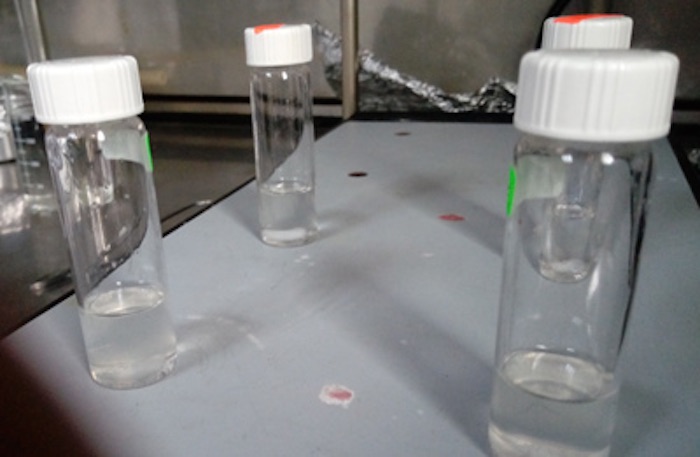

Otro ejemplo de la membrana utilizada. Foto: Conacyt.

También tenemos la capacidad y contamos con el equipamiento para evaluar la permeabilidad o las propiedades de transporte que menciono de mezclas de gases que puedan contener metano, CO2, nitrógeno e incluso tenemos la capacidad de trabajar con ácido sulfhídrico en condiciones que sean muy similares a las que pudiéramos toparnos en una mezcla de gas natural real.

Es decir, que no hacemos ensayos con gases puros o individualmente, sino que lo vemos en una mezcla, lo que nos puede dar un resultado más cercano a lo que nos podríamos topar a nivel industrial, incluso podríamos trabajar altas presiones. Hemos realizado ensayos hasta a 300 psi (libra de fuerza por pulgada cuadrada) de presión en la alimentación, que nos da esa facilidad de recrear las condiciones de operación que se pudieran necesitar a nivel industrial.

AIC: Específicamente, ¿en dónde tiene aplicación este tipo de tecnología?

GCL: Si bien la Cátedra está orientada al sector gasífero nacional, el gas extraído de yacimientos convencionales tampoco está limitado a esta área. También, en su momento, las explotaciones del gas shale pudieran tener cabida si la composición del gas que es extraído contiene niveles de CO2 o nitrógeno, que de los gases que estemos analizando estén en una cantidad que sea inadecuada para su uso y pueda ser aplicado el proceso de purificación a través de membranas.

Tampoco es limitado al área referente al gas, sino en cualquier otro proceso que implique purificación de una corriente gaseosa, puede tener cabida el uso de membranas. Recientemente se ha dado mucho el tema referente a la captura de CO2. El CO2 sabemos que es uno de los principales gases de efecto invernadero, que se le ha tratado de encontrar cómo disminuir esas emisiones que se están dando a la atmósfera y darle una utilidad a ese gas.

Muestra para desarrollo de membranas. Foto: Conacyt.

En cualquier otra industria en la cual se estén emanando gases y entre uno de ellos se tenga el CO2, pudiera incluirse el proceso de tecnología de membranas, como en la industria de generación de energía, en la cual se libera gran cantidad de CO2, sobre todo en las termoeléctricas, la industria cementera y química en general, en donde se tengan emisiones de gases, pudiera aplicarse este proceso de purificación a través de membranas.

AIC: ¿Cuál es el futuro del proyecto?

GCL: Definitivamente es seguir evaluando diferentes materiales en función a lo que teníamos establecido en el proyecto. Pero creo que lo principal sería buscar la vinculación directa con el sector usuario, ese sería nuestro reto a mediano plazo. Llegar a concretar esa vinculación y poder conocer de manera directa las necesidades que se tengan a nivel nacional inicialmente, con respecto al proceso de endulzamiento de gas natural, y de ahí ir avanzando, ir hacia otras ramas que involucren procesos de purificación de gases pero, primordialmente, enfocados en el gas natural.

Hablando a nivel estado, en Coahuila tenemos en vísperas la explotación del gas shale, y ver si hubiera factibilidad de que el proceso de membranas pueda ser aplicado aquí en la región.